Commande d‘urgence manuelle avec boîte à boutons pendante

Les options Willmes

Les options

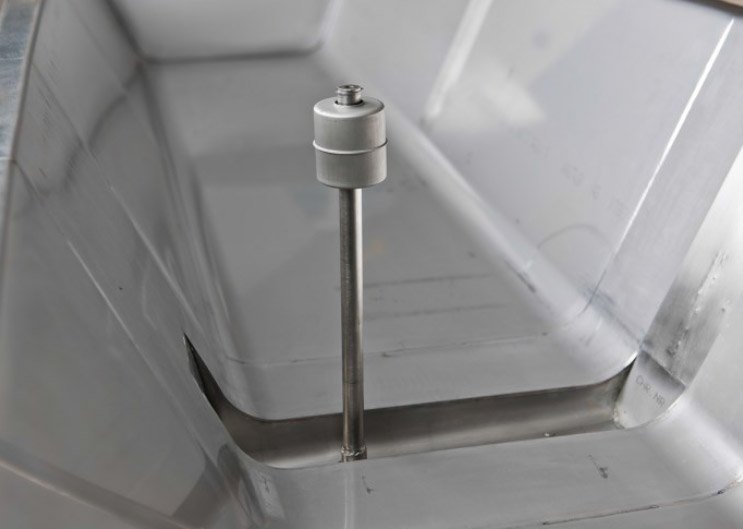

COMMANDE DE LA POMPE À MOÛT

La commande de la pompe à moût permet d’éviter tout débordement de la maie ou toute marche à vide de la pompe à moût en activant et désactivant ladite pompe.

Caractéristiques et avantages

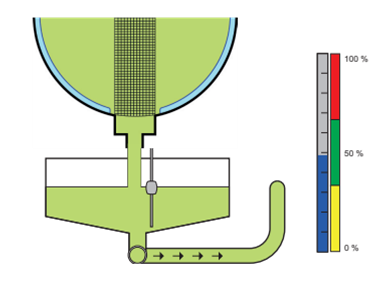

La maie du pressoir est dotée d’une jauge de niveau qui permet de contrôler en permanence le niveau de remplissage de la maie et de transmettre cette information au système de commande du pressoir. Dès qu‘un certain niveau de remplissage est atteint, le système de commande du pressoir envoie un signal de démarrage ou d‘arrêt à la pompe à moût du client (la puissance de la pompe doit être spécifiée lors de la commande). Si le niveau de remplissage de la maie dépasse une valeur critique (par ex. 70 %), le pressurage est interrompu et un signal sonore retentit. En cas d’augmentation (par ex. 95 %), la vanne de vidange du jus se ferme automatiquement (gamme SIGMA) ou la cuve pivote de 90° (gamme MERLIN), afin d’éviter tout débordement de la maie. Les paramètres suivants peuvent être réglés via le système de commande du pressoir :

- Valeur de consigne à laquelle la pompe démarre (par ex. 60 %) ;

- Valeur de consigne à laquelle la pompe s’arrête (par ex. 5 %) ;

- Valeur de consigne à laquelle le pressurage est interrompu (par ex. 70 %) ;

- Valeur de consigne à laquelle la vanne de vidange du jus se ferme ou le pressoir tourne (par ex. 90 %) ;

- Vidange manuelle de la maie (en mode pas à pas).

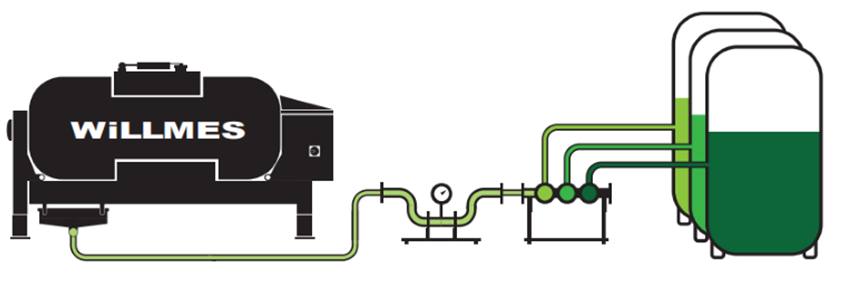

MESURE DE DÉBIT

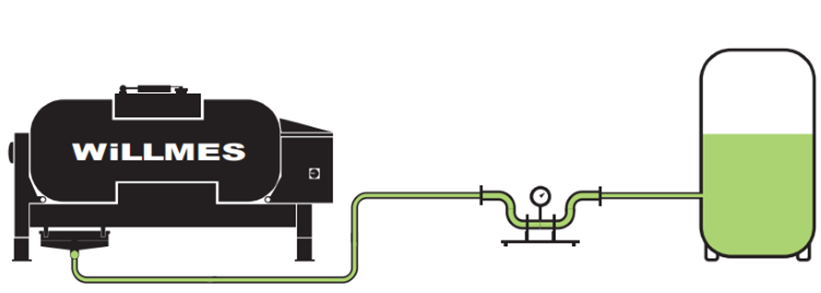

L‘utilisation du débitmètre permet d‘obtenir une large gamme de paramètres pour la surveillance des processus. Le débitmètre indique la quantité de jus qui s‘est déjà écoulée en litres. Le cas échéant, il est possible de compléter la mesure de débit par d‘autres paramètres.

Caractéristiques et avantages

L‘option supplémentaire de mesure de débit permet la surveillance des processus. Le débitmètre indique une mesure de débit en litres par minute, ainsi que la quantité de jus déjà écoulée en litres. Les valeurs affichées peuvent être étendues sur demande. D‘autres paramètres disponibles en option sont la densité, la température et la conductivité du jus. La mesure de débit peut être effectuée directement après l’écoulement du jus du pressoir ou en aval de la pompe à moût, par ex. pour contrôler la quantité de jus amenée dans les cuves. Toutes les données demandées sont affichées sur l‘écran du pressoir.

SOUPAPE GESTION AIR SUR PORTE

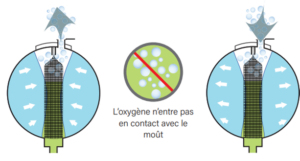

La vanne de porte automatique permet une ventilation séparée pour l‘air dans la chambre de pressurage et éviter ainsi toute oxydation indésirable du produit pressé. L‘air peut ainsi entrer et sortir de la chambre de pressurage par le haut pendant la montée et descente en pression.

Caractéristiques et avantages

Une vanne à commande automatique située au point le plus haut de la cuve permet à l’air de circuler exclusivement à travers la vanne supplémentaire pendant le pressurage sous vide. L‘écoulement du jus n‘est donc pas entravé et est protégé de l‘oxygène – en particulier lors du traitement du vin en milieu réducteur. Toute rotation de la cuve entraîne la fermeture automatique de la vanne. Les paramètres du processus (pression de pressurage, à laquelle la vanne se ferme, etc.) peuvent être réglés librement. De par sa conception (diamètre DN100 librement accessible), la vanne est facile à nettoyer

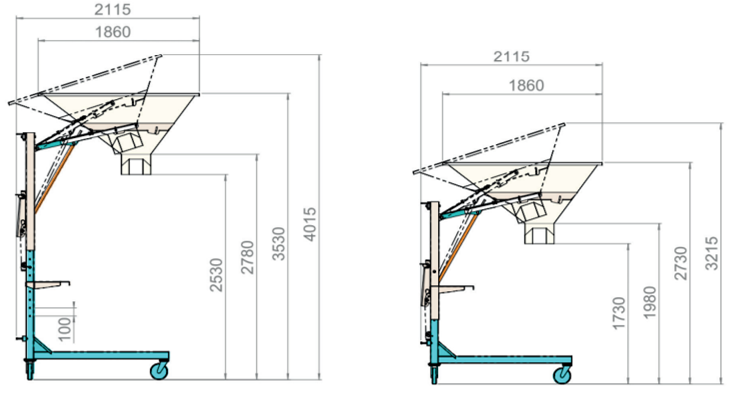

TRÉMIE DE REMPLISSAGE MOBILE

La trémie de remplissage entièrement en acier inoxydable de Willmes est la solution pratique et sûre pour le remplissage en douceur de votre pressoir via l‘ouverture de la porte au moyen d‘Eurobox et d‘une couronne tournante.

Caractéristiques et avantages

La trémie de remplissage mobile permet de travailler de manière flexible sur le pressoir. Il est équipé de quatre grandes roulettes en plastique et d‘un mécanisme de levage. Les roulettes permettent de déplacer la trémie de remplissage mobile et la positionner sur le pressoir, sans l’aide d’un chariot élévateur ou de tout autre équipement lourd similaire. La trémie est placée le plus près possible de l‘ouverture de la porte et peut être facilement levée et abaissée par le biais du mécanisme de levage. Cette fonction est également utile en cas de basculement ou de rotation pendant le remplissage. La trémie reste alors sur le pressoir. Une échelle robuste est fixée sur le côté de la trémie, afin qu’un contrôle visuel du niveau de remplissage puisse être effectué à tout moment. Pour garantir une bonne stabilité, la trémie de remplissage mobile est fixée au cadre du pressoir en deux points. Le cadre de la trémie de remplissage mobile est réglable en hauteur et peut donc être utilisé sur des pressoirs de différentes tailles. En fonction de la hauteur du cadre, il est possible de choisir la trémie de remplissage mobile adaptée – de série, de SIGMA 2 à SIGMA 16. Pour un stockage peu encombrant, la trémie peut être démontée en différentes pièces ou simplement poussée vers son lieu de stockage.

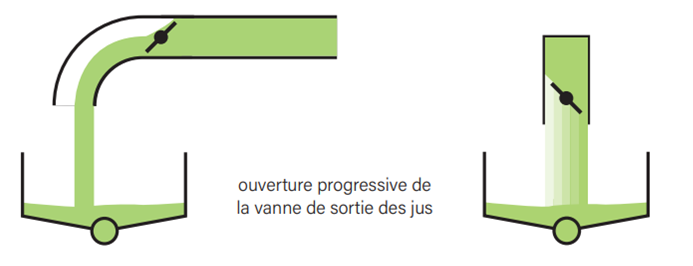

UNITÉ DE COMMANDE MANUELLE DE LA VANNE DE SORTIE DES JUS

Cette option supplémentaire permet une ouverture progressive de la vanne de sortie des jus. La vanne peut être ouverte en plusieurs étapes, afin de mieux contrôler le libre écoulement du jus.

Caractéristiques et avantages

L‘option supplémentaire de l‘unité de commande manuelle de la vanne de sortie des jus permet de générer un débit continu qui ne surcharge pas la pompe à moût, même avec de très grandes quantités de jus. Il suffit d‘appuyer sur un bouton pour ouvrir progressivement la vanne de sortie des jus. Cette fonction permet de contrôler la quantité de moût souhaitée, ainsi que d’éviter tout risque de projection du moût.

THERMORÉGULATIONS DES DRAINS

Grâce au système de pressurage Willmes, les Flexydrains séparent la partie solide de la partie liquide du produit dans le pressoir. Le jus, étant un bon conducteur de température, peut donc être refroidis.

Mode de fonctionnement:

Pendant les phases de macération, les spirales du flexidrain peuvent être ( option ) alimentées avec de l’eau glycolée. L’eau normale ou glycolée pour les cryo-macérations, passe dans les spirales en climatisant le jus dans la cage du pressoir.

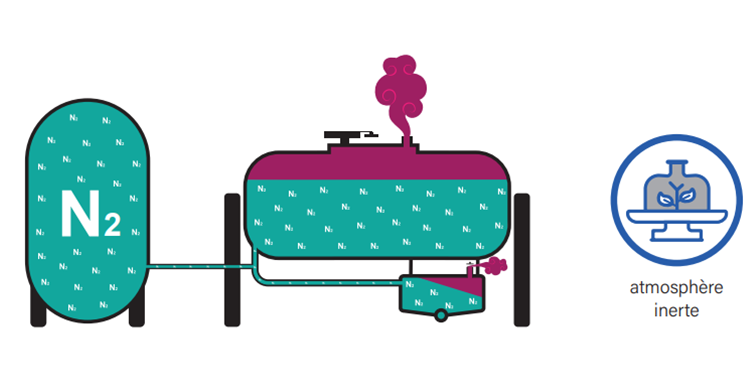

PRESSURAGE À GAZ INERTE

L‘option supplémentaire «inertage» permet de faire fonctionner le pressoir SIGMA dans une atmosphère inerte, afin d‘éviter ou de réduire au maximum les processus d‘oxydation indésirables.

Caractéristiques et avantages

Outre la cuve hermétique standard, les pressoirs SIGMA dotés de l‘option supplémentaire «inertage» disposent également d‘une maie hermétique. Le gaz inerte est introduit dans la cuve du pressoir à partir du point le plus bas, via le couplage entre la cuve et la maie, remplissant ainsi toute la cuve et la maie. Tous les processus sont contrôlés et surveillés par voie électronique. Il est possible de passer du gaz inerte au traitement standard et inversement à tout moment – même au cours d‘un cycle de pressurage – ainsi que de concentrer les besoins en gaz inerte sur les cycles de pressurage nécessaires. Cette solution complète ne requiert que la fourniture de gaz inerte.

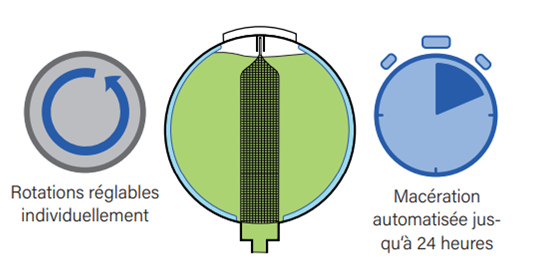

PROGRAMME DE MACÉRATION

Le programme de macération permet une séquence automatisée de temps de repos et de rotations. Grâce au un processus de macération contrôlé, la capacité totale du pressoir peut être utilisée.

Caractéristiques et avantages

Après le remplissage, le pressoir reste en position de remplissage avec la vanne de vidange du jus fermée pendant une durée déterminée (jusqu‘à dix heures). La membrane de la porte est ventilée dans cette position, de sorte que la porte n‘est pas fermée hermétiquement. Les gaz éventuels peuvent ainsi s‘échapper en toute sécurité. Une fois le temps de repos écoulé, la membrane de la porte est gonflée et le pressoir est fermé hermétiquement pour la phase de rotation suivante. Le pressoir effectue ensuite le nombre de rotations défini. Le pressoir revient alors en position de remplissage avec la membrane de la porte ventilée pour poursuivre le processus de macération. Cette succession de temps de repos et de rotations se répète jusqu‘à ce que la durée totale du programme de macération soit écoulée (jusqu‘à 24 heures).

MOTORISATION DU PRESSOIR

En fonction de la méthode de travail et des conditions structurelles, un pressoir mobile peut présenter de grands avantages dans le processus de production. Les châssis Willmes offrent de nombreuses solutions différentes à cet égard.

Caractéristiques et avantages

En fonction des circonstances sur le site, les châssis sont disponibles dans différentes combinaisons. Ainsi, selon la surface, le pressoir peut être doté de roues en plastique (polyamide), en fonte ou en caoutchouc plein ou encore de pneus. Le pressoir peut être équipé de roues rigides et orientables, ainsi que de rails, pour assurer un positionnement idéal. Le châssis peut être manœuvré au moyen d’un entraînement manuel ou motorisé.

PROGRAMME DE ROCKING

Pour éviter le cône de déversement qui se forme lors du remplissage avec des raisins entiers sous l’effet de l‘ouverture de la porte, le programme de basculement les répartit délicatement dans la cuve grâce à un mouvement de pivotement et crée de l‘espace pour un autre remplissage – sans rotation complète.

Caractéristiques et avantages

La cuve pivote une ou plusieurs fois vers la droite et la gauche selon un angle préalablement défini. Ce mouvement « doux » suffit pour répartir le cône de déversement dans la cuve et permettre un autre remplissage. L‘opérateur peut régler l‘angle de rotation de la cuve entre 15° et 90°, ainsi que le nombre de mouvements. À la fin du programme de basculement, la cuve est en position de remplissage. Le pressoir peut ainsi être rempli davantage et sa capacité de remplissage est optimisée.

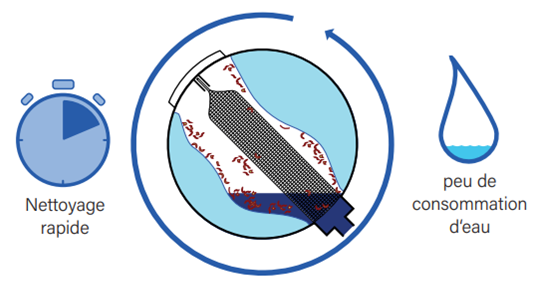

PROGRAMME DE NETTOYAGE

Le programme de nettoyage est conçu pour un nettoyage rapide, efficace et économique après la vidange du marc.

Caractéristiques et avantages

- Le programme de nettoyage est un processus dont les paramètres peuvent être modifiés : La membrane est légèrement gonflée pour libérer tous les résidus de marc et éviter toute formation de plis dans la membrane.

- La/Les porte(s) est/sont ouverte(s) pour permettre de verser de l’eau ou une solution de nettoyage dans la cuve.

- La porte se ferme et un cycle de rinçage commence.

- Le liquide de nettoyage peut ensuite s’écouler soit par la/les porte(s) soit par la vanne de vidange du jus. Le programme de nettoyage dure de 5 à 15 minutes, selon le type de machine, auxquelles s‘ajoute le temps nécessaire pour verser de l‘eau ou du liquide de nettoyage. .

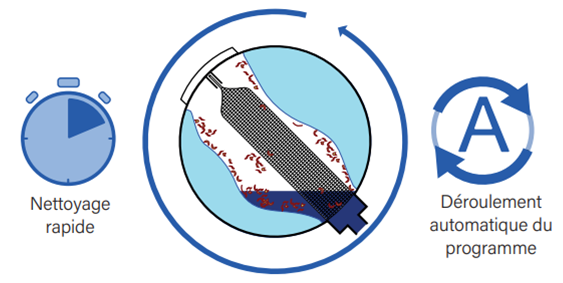

PROGRAMME DE NETTOYAGE AUTOMATIQUE

Le programme de nettoyage automatique est conçu pour un nettoyage rapide, efficace et économe en ressources du pressoir.

Caractéristiques et avantages

Le programme de nettoyage comprend les étapes suivantes:

- La membrane est légèrement gonflée pour libérer tous les résidus de marc et éviter toute formation de plis dans la membrane.

- De l’eau ou une solution de nettoyage s’écoule à travers un raccord axial dans la cuve du pressoir, pendant une durée paramétrable.

- Le cycle de rinçage commence.

- Le liquide de nettoyage peut ensuite s’écouler soit par la/les porte(s) soit par la vanne de vidange du jus. La durée du programme de nettoyage est de 5 à 15 minutes selon le type de machine, plus le temps nécessaire pour le remplissage d‘eau ou de liquide de nettoyage. Le client doit simplement prévoir un raccordement à l‘eau.

PROGRAMME DE VIDANGE

Une obstruction de l’ouverture de la porte peut survenir lors de la vidange du pressoir dans le cas de grandes quantités de marc.

Caractéristiques et avantages

Le programme de vidange assure une vidange contrôlée du pressoir avec une ouverture progressive de la porte. Pendant le programme de vidange, la porte s’ouvre progressivement tandis que la cuve effectue des rotations. Ce processus permet d‘éviter tout blocage de l‘ouverture de la porte en cas de grandes quantités de marc produites, ainsi que de garantir une vidange contrôlée du marc.

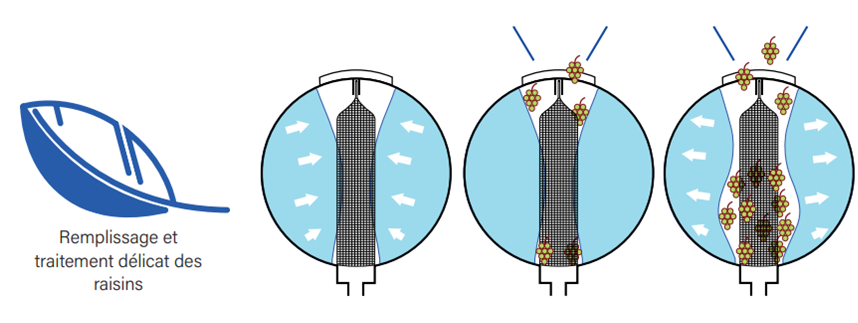

PROGRAMME DE REMPLISSAGE AVEC MEMBRANE GONFLÉE

Ce programme spécial permet un remplissage extrêmement délicat du pressoir via l‘ouverture de la porte.

Caractéristiques et avantages

La membrane est soumise à une pression d‘air comprimé jusqu‘à ce qu‘elle entre en contact avec les drains verticaux FLEXIDRAIN®. Il en résulte un coussin qui retient délicatement les raisins pendant le remplissage et minimise la charge mécanique sur le produit pressé. L‘air derrière la membrane s‘échappe en fonction de la quantité de raisin introduite, de sorte que les raisins ne « tombent jamais dans le vide » et que la capacité de remplissage du pressoir soit toujours optimisée.

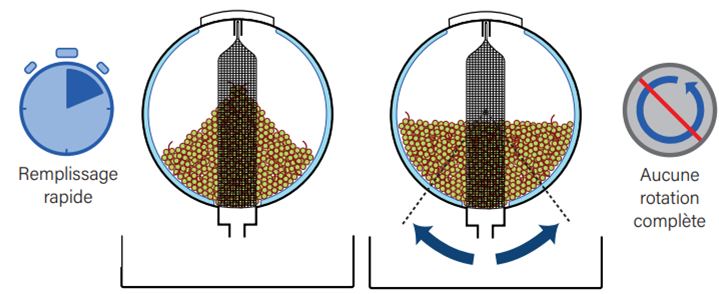

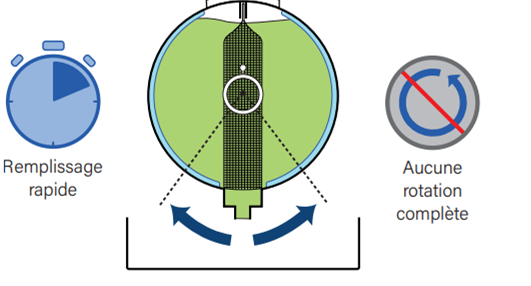

PROGRAMME DE REMPLISSAGE AXIAL

Cette option supplémentaire permet un remplissage axial rapide du pressoir avec rotation minimale requise pour un traitement délicat du raisin.

Caractéristiques et avantages

Remplissage rapide Aucune rotation complète Pour un traitement aussi délicat que possible du raisin, le mode « rotation par intervalles » du remplissage axial offre les options suivantes :

- Le mouvement de bascule réglable individuellement évite les rotations complètes pendant le remplissage.

- Le nombre et l‘angle (jusqu‘à 90 degrés) du mouvement de bascule peuvent être réglés librement.

Pendant le mouvement de bascule, la vanne de vidange du jus reste ouverte dans une plage définie pour permettre au jus de s’écouler directement dans la maie. Avantages du remplissage axial avec rotation par intervalles modifiée :

- Réduction de la charge mécanique sur les raisins ;

- Augmentation de l‘écoulement libre du jus grâce à une diminution du nombre de rotations complètes.

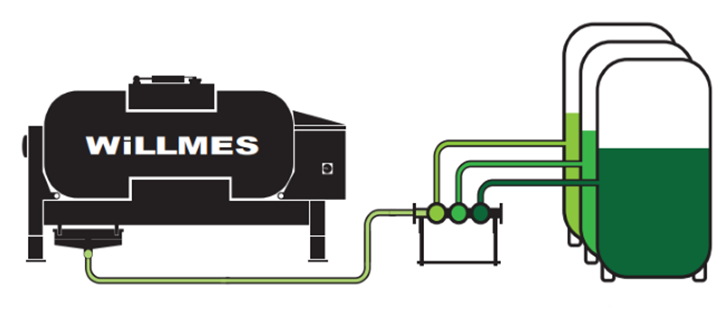

PROGRAMME DE SÉPARATION DES MOÛTS contrôlée par cycle et pression

La séparation des moûts fractionne le processus de pressurage en fonction de vos paramètres et en fonction du cycle ou de la pression.

Caractéristiques et avantages

Avant le démarrage du programme, il faut sélectionner individuellement le terme exact pour chaque fraction. La séparation des moûts passe alors automatiquement à la vanne suivante. Dans la version standard de cette option, deux, trois ou quatre vannes sont montées sur un cadre en acier inoxydable. Ce dispositif permet de gagner de la place et de disposer les tuyaux nécessaires de manière ordonnée. Il est possible de choisir le diamètre nominal des vannes de vidange du jus entre DN65 et DN100. Les vannes sont faciles à nettoyer grâce à l‘utilisation de vannes à manchon. En cas d‘utilisation de l‘option de contrôle de la pompe à moût, le jus qui s‘est déjà écoulé est pompé dans la dernière fraction exploitée avant la commutation.

PROGRAMME DE SÉPARATION DES MOÛTS contrôlée par volume (litres)

La séparation des moûts contrôlée par volume (litres) est un procédé connu de la production de champagne. Les vannes sont contrôlées en fonction de vos paramètres et le processus de pressurage est fractionné automatiquement.

Caractéristiques et avantages

La quantité de chaque fraction est définie avant le démarrage du programme. Une fois la quantité souhaitée atteinte, la séparation des moûts passe alors automatiquement à la vanne suivante. Dans les différentes versions de l’option de séparation des moûts, deux, trois ou quatre vannes sont montées sur un cadre en acier inoxydable peu encombrant. Les vannes sont faciles à nettoyer grâce à l‘utilisation de vannes à manchon.

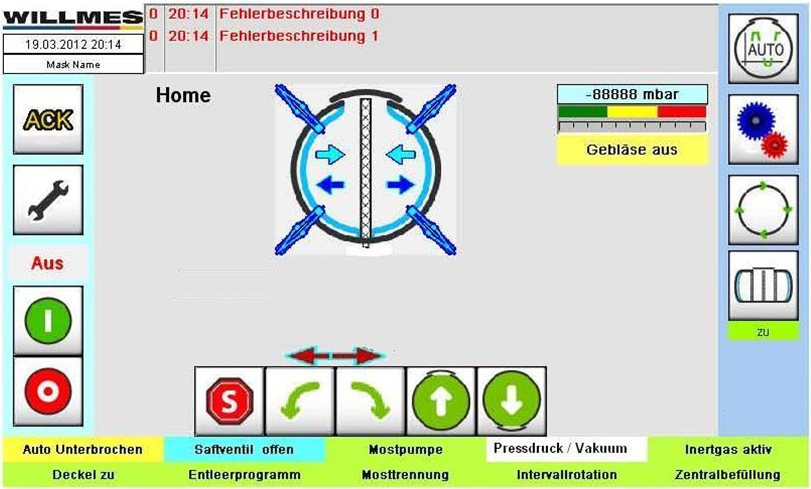

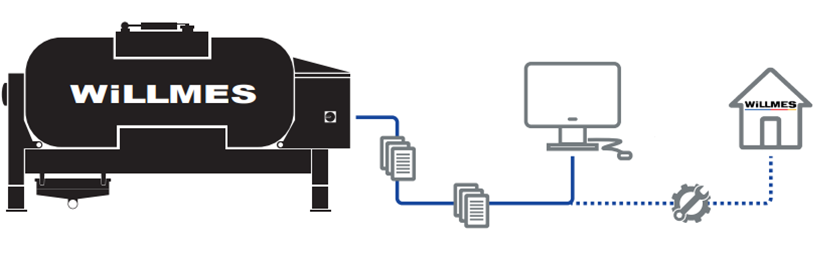

SMART INTERFACE 4.0 Interface pour l‘échange de données

La Smart Interface 4.0 se connecte à votre ordinateur via le réseau local. Les données actuelles du pressoir et les états de fonctionnement sont transmis au réseau du client au moyen de l’interface Ethernet via la connexion du réseau local. Les données peuvent alors être intégrées dans votre logiciel de visualisation des processus.

Caractéristiques et avantages

Pour une documentation sans faille, les données de pressurage peuvent être visualisées, enregistrées et évaluées dans le système informatique du client. Il est ainsi possible de procéder à une analyse globale du process, ce qui permet également d‘optimiser le processus de pressurage. La Smart Interface 4.0 est compatible avec tous les pressoirs SIGMA et MERLIN et peut être mise à niveau à tout moment. La télémaintenance est également possible via l‘interface Ethernet, à condition que l‘accès VPN soit configuré. La Smart Interface 4.0 requiert une extension matérielle avec un processeur de communication. Une adresse IP pour le pressoir et une connexion au réseau par câble doivent être configurées par le client.

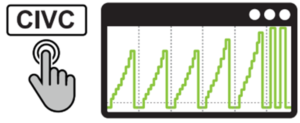

PROGRAMME CIVC (Comité interprofessionnel du vin de Champagne)

La structure du programme CIVC est conforme aux réglementations du Comité interprofessionnel du vin de Champagne. Avec un total de 12 emplacements de mémoire possibles, les 3 premiers programmes sont installés de manière permanente et ne peuvent pas être modifiés. Les emplacements de mémoire restants peuvent être attribués à des programmes modifiables dans les limites autorisées.

Caractéristiques et avantages

- Le paramètre Mode permet d’adapter le programme de pressurage correspondant à l‘état des raisins. 3 options sont disponibles :

1. Léger : pour les raisins faciles à presser, trop mûrs et à peau molle

2. Normal : pour les raisins mûrs normaux

3. Dur : pour les raisins difficiles à presser à peau dure. - Au début de chaque programme, un temps d’extraction non pressurisé (t 0) est disponible. Celui-ci peut être réglé entre 0 et 300 secondes.

- Selon l‘étape du programme, les étapes de traitement par niveaux de pression de 200 mbar peuvent être réalisées avec des augmentations de pression Δp de 4 x 50 mbar, 2 x 100 mbar ou 1 x 200 mbar. Une assistance automatique est fournie par la commande lorsque ce paramètre est modifié.

- Pour chaque augmentation de pression, il est possible de programmer un temps de maintien de la pression individuel d, dans le respect des directives du CIVC. Une assistance automatique est fournie par la commande lorsque ce paramètre est modifié.

- Si le produit pressé nécessite des niveaux de pression supplémentaires, il est possible de les programmer conformément aux directives du CIVC avec le paramètre p+.

- Le nombre de rotations R peut être modifié dans les directives du CIVC.

- Dès que le programme automatique est en phase TAILLE et que certains niveaux de pression sont atteints conformément aux directives du CIVC, le programme automatique passe au rebêchage, mettant ainsi fin au programme automatique plus rapidement.

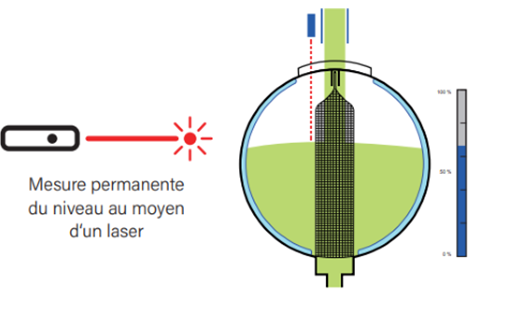

PROGRAMME DE REMPLISSAGE VIA L‘OUVERTURE DE LA PORTE

Le système de remplissage via l‘ouverture de la porte sert à automatiser et à garantir le niveau de remplissage souhaité du pressoir avec de la vendange foulée pompée via l‘ouverture de la porte.

Caractéristiques et avantages

Le pressoir est équipé d‘un capteur de distance laser, qui est monté sur le tube de remplissage de vendange foulée au-dessus de la porte. Ce capteur mesure en permanence le niveau de remplissage de vendange foulée dans le pressoir et transmet cette information au système de commande du pressoir. Dès que le niveau de remplissage défini est atteint, le système de commande du pressoir envoie un signal d‘arrêt au système d’alimentation de vendange côté client. La/Les porte(s) est/sont ensuite fermée(s) et tout éventuel cône de déversement est réparti uniformément sous l’effet de la rotation de la cuve. Le processus de remplissage se poursuit jusqu‘à ce que le niveau de remplissage souhaité du pressoir soit atteint (nouvelle mesure). Le remplissage du pressoir est donc en grande partie automatisé. Tout débordement est évité et l‘exploitation de la capacité de remplissage maximale est garantie. Les pressoirs avec deux portes sont équipés de deux capteurs qui surveillent chaque orifice de remplissage indépendamment.

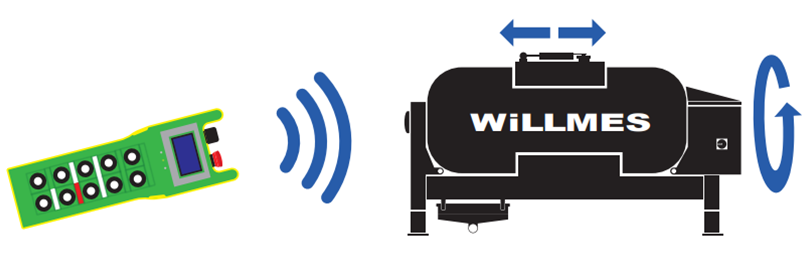

TÉLÉCOMMANDE RADIO

La télécommande radio permet de piloter les fonctions majeures de la cuve comme par ex. l’ouverture de la porte et la rotation de la cuve pour l’évacuation du marc, tout en restant à distance de l’écran tactile.

Caractéristiques et avantages

La télécommande radio permet de piloter les fonctions de la cuve par ex. à partir du siège du chariot élévateur, afin d’optimiser les cycles de travail. Outre l’ouverture de la porte, les instructions possibles sont la rotation de la cuve vers la gauche et la droite ainsi que sa rotation jusqu’aux positions prédéfinies « Porte en haut » et « Porte en bas ». Pour garantir une commande en toute sécurité, une clé d’activation permet d’activer la télécommande ou l’écran tactile de commande du pressoir : ce dernier ne peut donc être piloté qu’à partir d’un seul point. De plus, la télécommande est dotée d’un interrupteur d’arrêt d’urgence. La télécommande radio fonctionne sur accu et est livrée avec son chargeur et un accu de rechange.

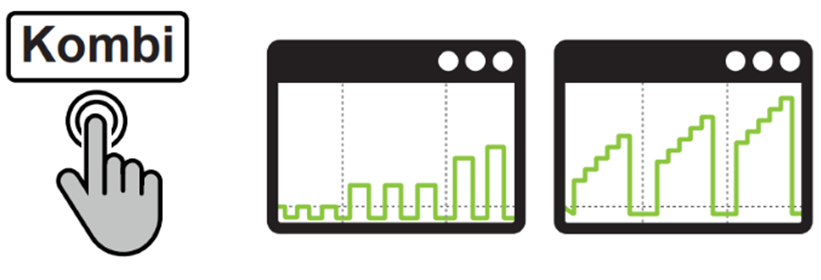

PROGRAMME KOMBI

La structure du programme Kombi, avec un total de 12 programmes, comprend 6 programmes ST basés sur les commandes avec minuterie qui étaient autrefois courantes, ainsi que 6 programmes CH (pour le traitement du raisin entier) avec un traitement courant en Champagne.

Caractéristiques et avantages

La structure des programmes standard de Willmes permet d’obtenir tous types de vendange foulée (raisins pressés, égrappés, fermentés, chauffés, etc.) Les paramètres peuvent être modifiés et ainsi adaptés à l‘état de la vendange foulée. La structure des programmes CH de Willmes permet de presser des raisins entiers avec un minimum de charge mécanique. La structure garantit un traitement similaire à celui du champagne. Les paramètres peuvent être facilement modifiés et ainsi adaptés à l‘état des raisins

PROGRAMME :UCE Unique Comfort Electronique

La structure du programme UCE, avec un total de 12 emplacements de mémoire, est basée sur un maximum de 9 cycles, qui peuvent être répétés jusqu’à un maximum de 9 fois pour permettre la meilleure adaptation possible aux raisins. La priorité est donnée à une extraction délicate et la plus rapide possible, avec une faible pression de pressage. L‘opérateur peut non seulement créer n‘importe quelle étape du programme, mais aussi contrôler automatiquement les étapes et la fin du programme.

Caractéristiques et avantages

Le contrôle de perte de charge peut être activé pendant chaque cycle pour optimiser le déroulement du programme. Cela permet d‘optimiser le déroulement et la fin du programme, dans le sens d‘une réduction du temps de pressage. Si un faible débit de jus est mesuré dans un intervalle de temps, un raccourcissement du temps de maintien de la pression active est initié. Le programme passe ensuite au niveau de pression suivant, avant que le temps de maintien de la pression programmé ne se soit écoulé. Si un débit de jus inférieur est détecté à la pression maximale d‘un cycle, aucune répétition du cycle ne sera effectuée. Dans ce cas, le programme démarre automatiquement au cycle suivant.

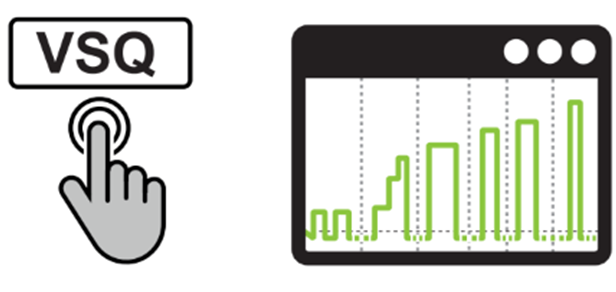

PROGRAMME VSQ « Very Special Quality »

Le programme automatique VSQ est un programme de pressurage universel. Pour le traitement individuel de chaque programme, il est possible de répéter des cycles individuels au gré, de sauter ou de répéter des séquences entières de cycles et de cibler des cycles spécifiques.

Caractéristiques et avantages

Le programme automatique VSQ permet de programmer librement jusqu‘à 99 cycles. Chaque cycle comprend un niveau de pression pour augmenter la pression jusqu‘à la pression de consigne (p n), un temps de maintien de la pression (d n) et un certain nombre de rotations (R n). Ces paramètres sont librement programmables.

Pour le traitement individuel de chaque programme, il est possible : • de répéter des cycles individuels au gré ; • de sauter ou de répéter des séquences entières de cycles ; et • de cibler des cycles spécifiques. Jusqu‘à 12 (6 + 6) programmes peuvent être sauvegardés et activés à tout moment. WILLMES fournit la commande avec des programmes adaptés à la plupart des vendanges foulées. Tous les paramètres entrés peuvent être modifiés à tout moment, même pendant l‘exécution du programme. Chaque programme peut avoir son propre nom à l‘écran.

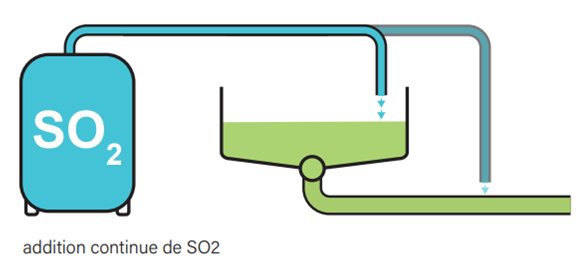

SYSTÈME DE DOSAGE DE SO2 En combinaison avec Mesure de débit

Le système de dosage de SO2 automatique assure un ajout continu de SO2 avec un contrôle maximal du processus. Le système garantit une protection continue et efficace contre l‘oxydation sans accumulation de concentration excessive, qui pourrait résulter de la méthode d‘ajout manuelle.

Caractéristiques et avantages

Le SO2 est automatiquement dosé en fonction des valeurs définies. En fonction des paramètres, la solution de SO2 peut être introduite dans le système à différents endroits, à savoir directement dans la maie ou dans la ligne de moulage après la pompe à moût. Le dosage du SO2 permet de définir la concentration de SO2 souhaitée dans le jus ; l‘ajout nécessaire est automatiquement calculé et lancé en continu. La cylindrée des pompes doseuses à diaphragme de haute qualité peut être ajustée librement, ce qui permet de traiter de petites comme de grandes quantités de moût. En combinaison avec l‘option de séparation des moûts, la concentration du dosage de SO2 peut être adaptée aux différentes fractions de moût. Le dosage du SO2 requiert l‘option supplémentaire de débitmètre.